如何解决炼钢业连铸环节的“黑盒子”难题?

近日,北京经开区企业应用自研技术将结晶器测量水平从“听诊器”级别提升到了“CT”级别,完成了国内首创。

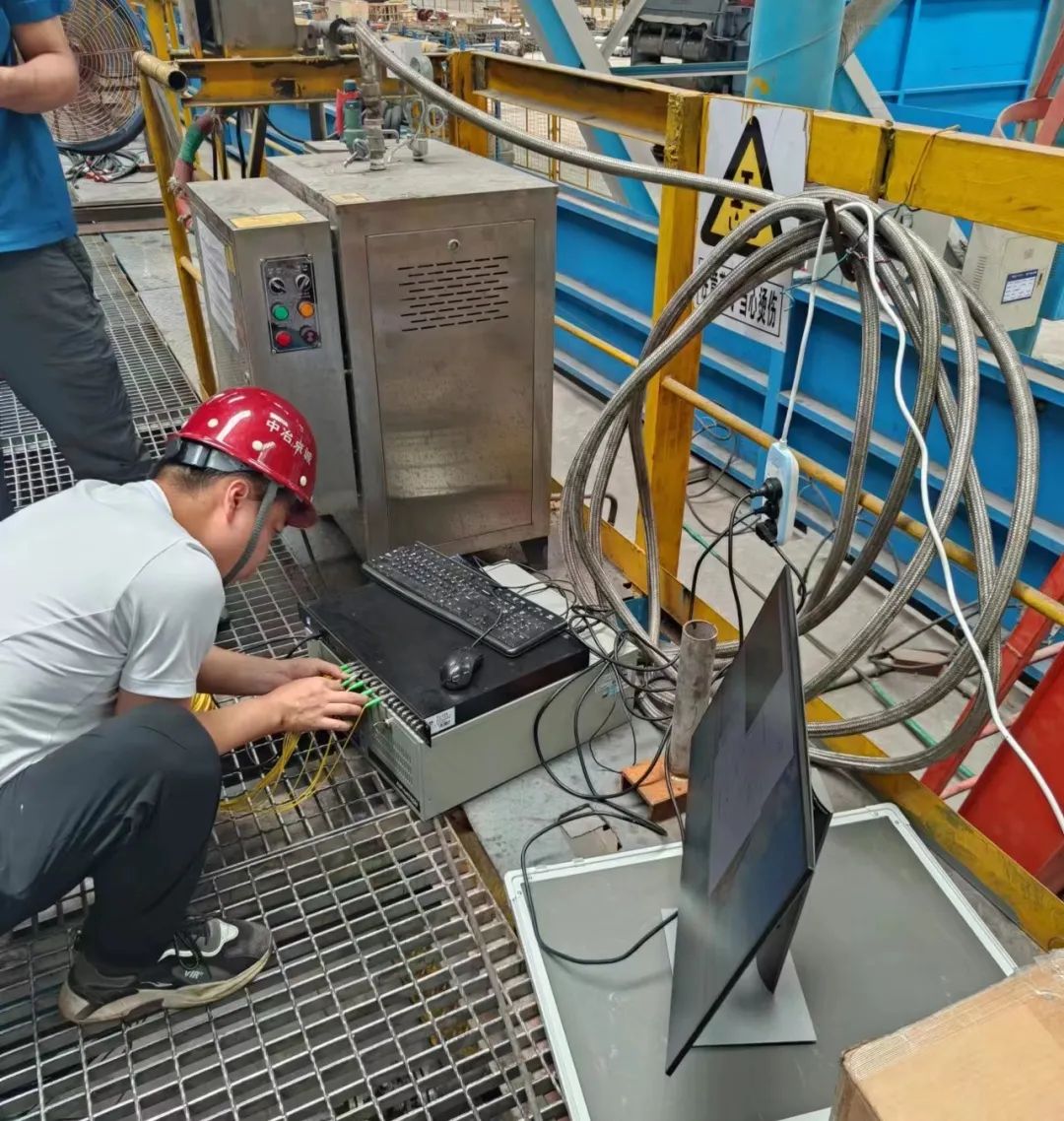

在北京经开区企业的实验台上放置有一台看起来像细长铁丝一样的光纤光栅传感器。经过千百次选材、参数设计和测试后,这台数据采集设备出现在我们面前。

下面这台闪烁着小灯的黑色设备就是接收并分析传感器数据的解调器,经过调整优化,这台解调器的数据处理能力已由原来的上百个测温点提高到上万个,采样密度增加了100倍。

这两台设备看着简陋,但却完成了国内首次“数字感知结晶器技术工业试验”。

这次试验由中冶京诚工程技术有限公司(以下简称“中冶京诚”)的子公司中冶京诚数字科技(北京)有限公司(以下简称“中冶京诚数科公司”)完成,它的成功是中国钢铁行业连铸结晶器感知技术的重大突破。

结晶器是连铸机的“心脏”,中冶京诚数科公司技术专家孙永利这样形容。以前,这颗“心脏”就像“黑盒子”,亟需突破新技术来解决连铸关键环节的“透视”问题。“用了五六年时间,我们在国内首创了一套能实现结晶器数字化感知和分析的技术,实现温度连续测量,解决了钢铁行业痛点。”孙永利说。

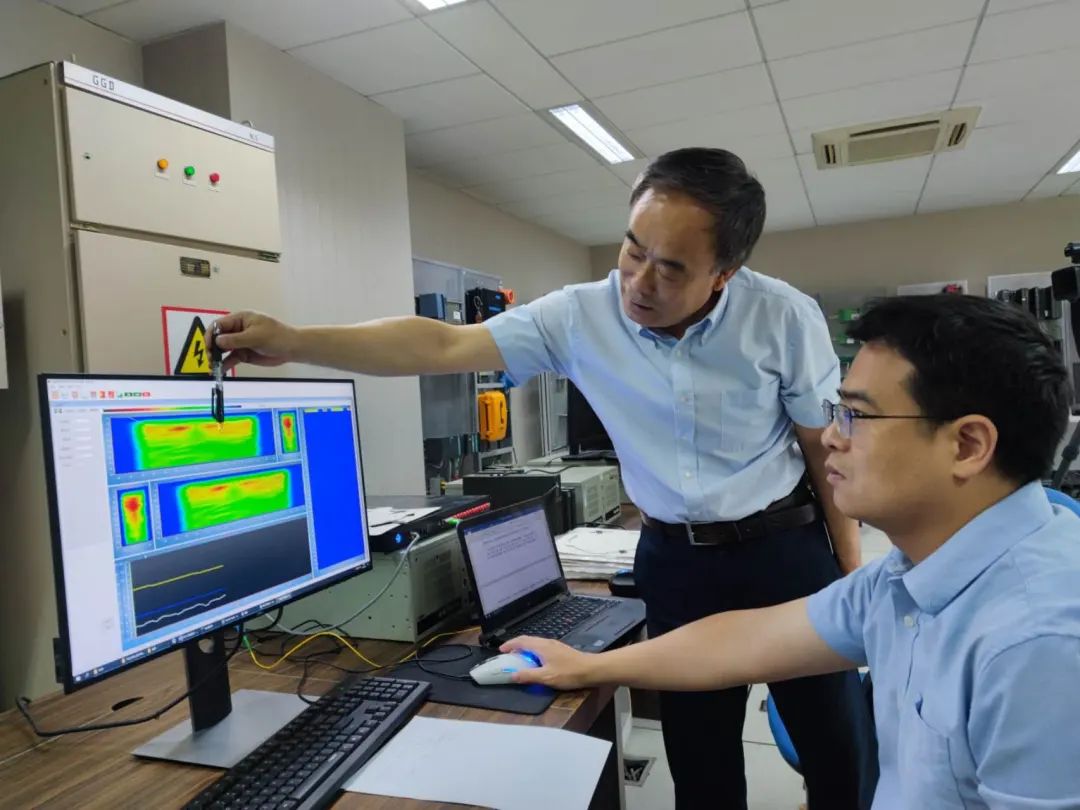

孙永利表示,应用中冶京诚数字感知结晶器技术,就像将结晶器测量水平从“听诊器”级别提升到“CT”级别,能让人们看得更清楚、更精准,为提高铸坯质量、规范连铸生产提供可靠的技术支撑。

通过布置多达上千个测温点,中冶京诚就能实现对结晶器内部钢水流场分布、温度分布、保护渣熔化情况、钢水液面波动类型、结晶器锥度变化情况的实时监控。操作人员只需坐在电脑前,就能看到精准显示的结晶器内部温度图像,并感知浇注中粘结情况、铸坯表面裂纹、液面实际形状和起伏变化情况、水口堵塞等情况,用于指导生产。

目前,该技术已申请4项专利,其中1项已获授权,并成功完成了工业试验,共生产连铸坯约5万吨,最小测温间隔10mm,温度测量准确,系统软件稳定可靠,试验达到预期效果。孙永利说:“工业测试只是开始,我们还将进一步推进工程化落地和应用推广。同时随着数据不断积累,未来我们将继续专注连铸的数字感知技术,争取实现整条连铸产线的健康感知和预测,助力中国钢铁行业数字化、智能化转型升级。”